Al efectuarse en hornos de vacío con paredes frías, ofrece numerosas ventajas respecto de la cementación en atmósfera convencional: ausencia de oxidación, mejor homogeneidad en la cementación, excelente reproducibilidad del tratamiento entre cargos, reducción de las tolerancias metalúrgicas, como la profundidad de cementación y, por último, control de la dureza de las piezas. Este proceso respalda las normas medioambientales gracias a una disminución importante de los residuos de CO2 y de sustancias químicas nocivas.

Cementación a baja presión

Cementación a baja presión

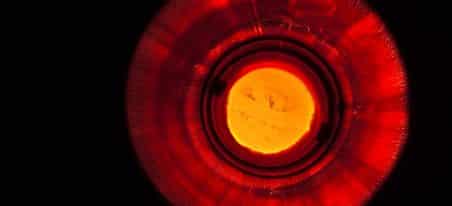

El procedimiento Infracarb® de ECM Technologies es el procedimiento patentado utilizado en las instalaciones de cementación al vacío ICBP®. Más concretamente, Infracarb® consiste en la inyección alterna de hidrocarburo C2H2 (para obtener un enriquecimiento superficial por ruptura molecular a alta temperatura) y de un gas neutro N2 (para la difusión).

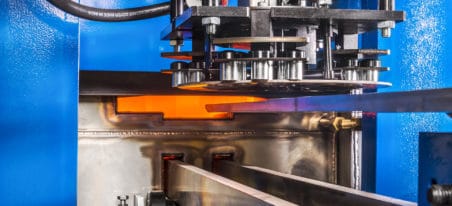

Este tratamiento va seguido de un proceso de temple martensítico con aceite o con gas para obtener la dureza interior y superficial deseada. El medio de temple se selecciona en función de la templabilidad y de la masividad de los materiales tratados.

El objetivo es mantener la concentración en carbono monoatómico derivado de la disociación del gas reactivo en la superficie de las piezas a un nivel elevado sin alcanzar el límite de solubilidad del carbono presente en el acero, por lo tanto sin formación de hollín. De este modo, el rendimiento de la reacción es muy superior a la atmósfera de cementación convencional basada en el equilibrio de CO/CO2, al tiempo que está menos sujeto a las variaciones atmosféricas. La ausencia de concepto de potencial de carbono en CBP elimina la necesidad de controlar la atmósfera in situ y hace que el procedimiento sea extremadamente más sencillo.

El procedimiento Infracarb® de ECM Technologies garantiza un control preciso de parámetros físicos sencillos (temperatura, duración de las fases de inyección de gas, caudales y presiones) para la obtención de resultados óptimos.

La temperatura del proceso es generalmente más elevada que en una cementación clásica, entre 880 y 1050 °C, porque así lo permite la tecnología de las zonas de calentamiento de grafito de los hornos de vacío. El tiempo de ciclo se reduce significativamente, hasta un 50 % según la profundidad de cementación.

El acetileno C2H2 (para la cementación a baja presión) y el nitrógeno N2 (para la difusión) son los gases utilizados más comúnmente en el procedimiento Infracarb® en condiciones típicas.

El acetileno ofrece la ventaja de ser un gas de síntesis (y, por lo tanto, de pureza controlable) y de ofrecer una reactividad química excepcional (tasa de disociación superior al 60 %) que permite cementar las piezas muy complejas y exigentes, como los componentes de inyección diésel. Por otro lado, es poco sensible a una posible heterogeneidad de lavado antes del tratamiento, y previene la aparición de franjas blandas.

Es capaz de cementar grandes superficies con un elevado poder de enriquecimiento.

El número y la profundidad de las etapas dependen de la profundidad de cementación necesaria. Las simulaciones del procedimiento Infracarb® permiten ajustar con precisión los parámetros del método utilizado para lograr un control absoluto de la profundidad de cementación.

CARACTERÍSTICAS PRINCIPALES DE INFRACARB

- Inyección alterna de C2H2, N2 y NH3 en caso de carbonitruración

- Presión y temperatura constantes durante el enriquecimiento

- El número y la duración de las fases de enriquecimiento dependerán de la concentración de carbono y de la profundidad de cementación

VENTAJAS DE INFRACARB® RESPECTO DE LOS PROCEDIMIENTOS ATMOSFÉRICOS

- Mayor eficacia para la reacción de disociación del gas

- Ausencia de oxidación intergranular

- Control absoluto de la profundidad y reproducibilidad con tolerancias limitadas

- Mayor uniformidad en la profundidad de cementación entre la base y el pico de dentado

- Posibilidad de seleccionar, para cada carga, el contenido de carbono en superficie

- Procedimientos limpios: consumo de gas reducido y ausencia de CO/CO2 residual

- Mezcla de C2H2 con N2 que permite ajustar la profundidad de penetración en cada carga (patente de ECM)

- Duración del tratamiento térmico considerablemente reducida gracias a temperaturas más elevadas

- Excelente apariencia estética de las piezas

- Mayor resistencia al estrés gracias a la combinación de carbonitruración a baja presión y stop-quench®