El temple de gas es un procedimiento de enfriamiento basado en la calidad.

Temple de gas

Temple de gas

Más del 80% de los clientes de ECM Technologies en Europa y Norteamérica han adoptado el temple de gas. ECM Technologies dedica grandes esfuerzos a iniciativas de I+D para optimizar esta tecnología. El temple de gas es un procedimiento más limpio y fácil de integrar. Los parámetros del temple de gas pueden ajustarse con precisión para lograr una mejora sustancial de la calidad.

INTEGRADO Y ECOLÓGICO

Los hornos de vacío diseñados por ECM Technologies son una alternativa económica y ecológica.

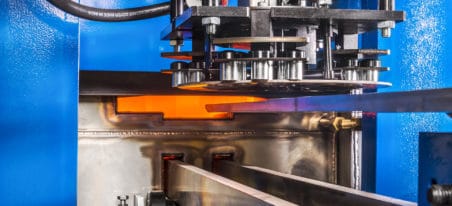

En el ICBP®, el temple de gas se lleva a cabo en una célula específica en la que las cargas de piezas se transfieren con rapidez desde su célula de calentamiento tras la cementación a baja presión.

Las piezas se enfrían entonces mediante la inyección de un gas a alta presión, hasta 20 bares, removido por dos turbinas. A la salida de las piezas, ya no es preciso lavarlas ni reciclar o tratar los efluentes, como sucede con el temple de aceite. El temple de gas en un procedimiento más limpio, económico y respetuoso con el medio ambiente. Es, además, uniforme, previsible y reproducible, pues elimina los fenómenos de calefacción generados por el temple de aceite.

El temple de gas se traduce en un incremento importante de la calidad, lo que puede permitir un ahorro fácilmente, como una disminución del porcentaje de desechos o una reducción de las operaciones posteriores al mecanizado. En el temple de gas, las piezas se aproximan más a sus dimensiones definitivas, con un grado superior de reproducibilidad. Empresas como Delphi, que disponen actualmente del temple de aceite y del temple de gas, aumentan la proporción de piezas templadas a gas para las bombas diésel y reservan el temple de aceite para componentes más macizos.

Temple de gas de flujo sencillo

La célula de temple de gas es un entorno a presión que permite enfriar una carga a distintas velocidades y presiones (hasta 20 bares absolutos).

En enfriamiento de la carga se lleva a cabo en sentido descendente.

Se realiza con ayuda de dos intercambiadores térmicos de agua/gas, dispuestos lateralmente a cada lado de la carga. El caudal de agua y su temperatura condicionan el poder de refrigeración de los intercambiadores y, por tanto, la velocidad de enfriamiento de la carga.

La circulación del gas, en este caso nitrógeno, se realiza mediante dos turbinas helicoidales dispuestas sobre la carga, en la parte superior de la célula. El diseño de las turbinas es crucial para optimizar la velocidad del gas y la potencia de los motores.

La velocidad de cada temple puede ajustarse y modularse cambiando la velocidad de las turbinas y la presión de templado.

Con el tiempo, se han ido aportando mejoras al diseño de la cámara que contribuyen a la uniformidad de enfriamiento de la célula: aletas de turbina, rejilla de distribución de flujo, alimentación y superficie de los intercambiadores, etc

Temple de gas de flujo doble

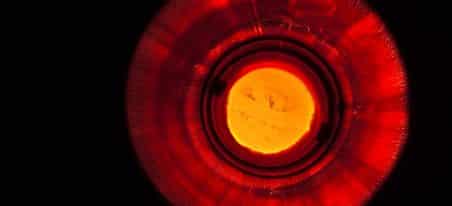

La célula de temple de gas es un dispositivo a presión que permite enfriar una carga a distintas velocidades y presiones (hasta 20 bares absolutos).

Esta célula se ha diseñado para templar indistintamente con nitrógeno o con helio, con una eficacia y uniformidad de enfriamiento excepcionales.

El enfriamiento del gas se realiza con ayuda de dos intercambiadores térmicos de agua/gas, dispuestos encima y debajo de la carga. El caudal de agua y su temperatura condicionan el poder de refrigeración de los intercambiadores y, por tanto, la velocidad de enfriamiento de la carga.

La circulación del gas se realiza mediante dos turbinas helicocentrífugas dispuestas a cada lado de la carga. El diseño de estas turbinas de gran diámetro es crucial para optimizar la velocidad del gas en función de la potencia de los motores.

DISPOSITIVO DE FLUJO ALTERNANTE

La dirección del gas es variable, tanto en sentido descendente como ascendente, gracias a un ingenioso sistema de semiespirales laterales que se desplazan menos de 1 segundo con un conjunto de dos cilindros.

La ventaja de este flujo alterno es que ofrece la posibilidad de reducir los gradientes térmicos entre la parte superior e inferior de la carga y, por tanto, mejorar las tolerancias de duración y de deformación. La programación de este flujo alterno es específica de cada método utilizado.