Al contrario que los procedimientos metalúrgicos clásicos, en los que interviene la solidificación de un metal fundido, la metalurgia de pulverizados parte de un polvo metálico y utiliza un procedimiento de consolidación denominado «sinterizado». Este puede llevarse a cabo en fase sólida o en fase líquida transitoria. En este último caso, se produce una fase líquida cuando la temperatura de sinterizado supera el punto de fusión de uno de los componentes de la mezcla pulverizada. Es el caso de los aceros que contienen cobre.

Sinterizado

Sinterizado

Antes de esta etapa de sinterizado, se produce una forma previa durante una etapa de compresión, generalmente en frío. Para ello, se vierte una mezcla de polvos elementales (o de aleación) y lubricante en una matriz de la forma de la pieza final que se desea producir. Una vez comprimida, la pieza (en verde) presenta una resistencia mecánica muy limitada (similar a la de la caliza), aunque sigue resultando maleable siempre y cuando se tomen determinadas precauciones para no dañarla. Se trata de la etapa de sinterizado, que, gracias a fenómenos de transferencia de materia, reducirá la porosidad y conferirá a la pieza su resistencia mecánica definitiva. Para calcular las dimensiones de la matriz, es preciso tener en cuenta la retractación observada durante el sinterizado. La matriz de esta etapa permite obtener piezas próximas a las cotas deseadas (lo que se denomina «near to net shape»), lo que permite eliminar una etapa de definición muy costosa.

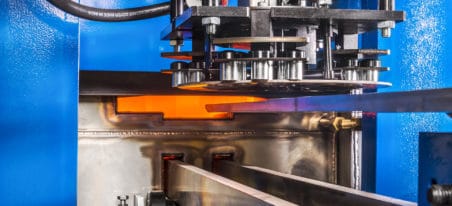

La mayor parte del tiempo, esta etapa de sinterizado se lleva a cabo en hornos de banda. Esta tecnología permite una carga continua en línea con las prensas de compresión. Las piezas pasan entonces por 3 etapas a su paso por el horno. La primera parte del horno está dedicada a la eliminación del aglomerante a temperaturas de entre 300 y 600 °C. La segunda parte del horno está dedicada al sinterizado propiamente dicho, que tiene lugar a una temperatura de 1120-1135 °C. El tiempo de permanencia a esta temperatura puede variar entre 10 y 30 minutos. La última parte del horno está dedicada al enfriamiento. La velocidad de enfriamiento puede variar de 0,5 a 5 °C/s según los sistemas utilizados.

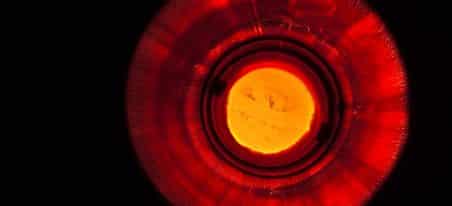

El sinterizado a más alta temperatura (1200-1300 °C) precisa de otras tecnologías de horno, como el horno de pasos de peregrino. Esta tecnología suele ser necesaria para sinterizar matices con cromo, muy sensibles a la presencia de oxígeno en la atmósfera de sinterizado. No obstante, esta tecnología es más costosa y la duración del ciclo de vida de las bandas puede ser mucho menor.

Las tecnologías de hornos de vacío permiten superar las limitaciones observadas en los hornos de banda. En concreto, permiten sinterizar piezas a muy altas temperaturas con un control absoluto de la atmósfera de sinterizado. La ausencia de trazas de oxígeno permite sinterizar los matices muy sensibles a la oxidación, como los matices de cromo. Además, combinado con un temple de gas, este tipo de hornos permite también enfriar las piezas a una velocidad muy superior que los hornos de banda.

En definitiva, aunque se precisa una etapa final de cementación, esta tecnología permite encadenar la etapa de sinterizado con la de cementación a baja presión sin romper la continuidad. Así, gracias a esta posibilidad de realizar un «ciclo completo» (desaglomerado, sinterizado, cementación y temple) en el mismo horno, el tiempo total de tratamiento puede reducirse considerablemente.